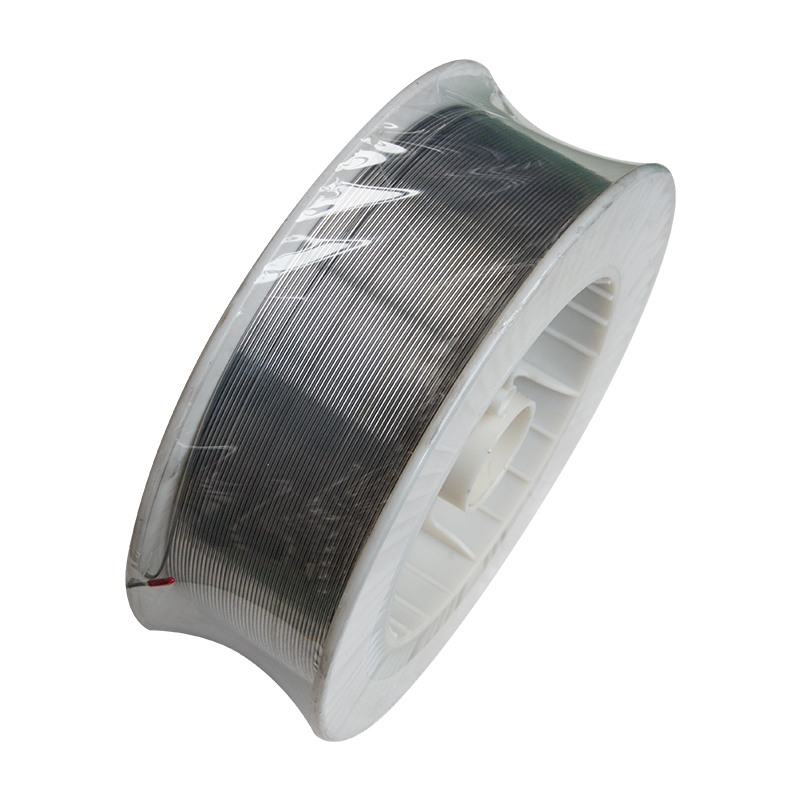

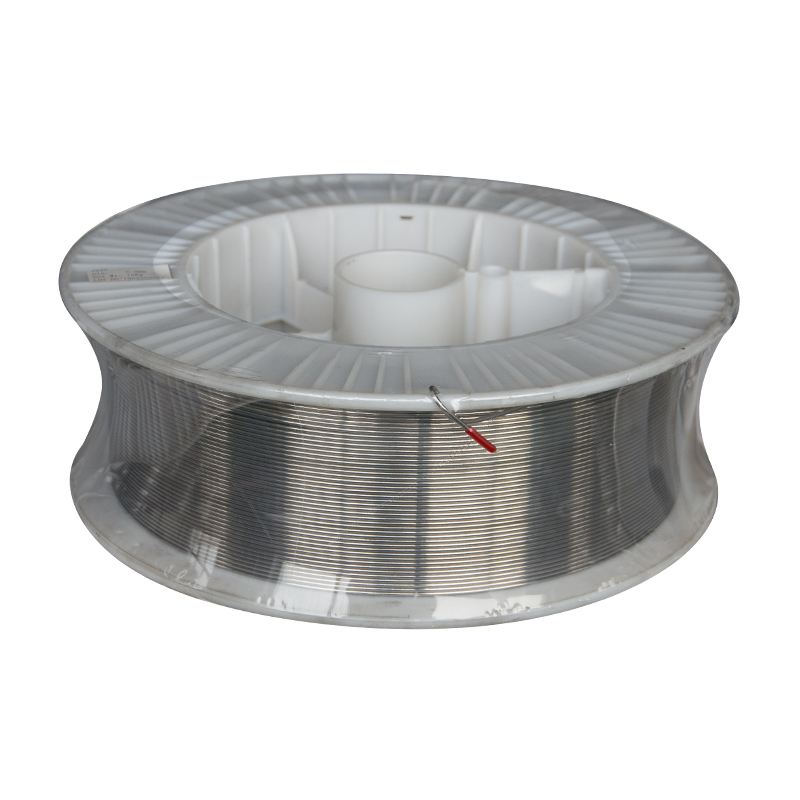

ગેસ શિલ્ડેડ આર્ક કોપર ફ્રી વેલ્ડીંગ વાયર Er70s-6, Sg2 વેલ્ડીંગ વાયર

કોપર ફ્રી વેલ્ડીંગ વાયરનો પરિચય:

સક્રિય નેનોમીટર ટેકનોલોજીના ઉપયોગ પછી, નોન-કોપર્ડ વેલ્ડીંગ વાયરની સપાટી કોપર સ્કેલથી મુક્ત અને વાયર ફીડિંગમાં વધુ સ્થિર બને છે, જે ખાસ કરીને ઓટોમેટિક રોબોટ દ્વારા વેલ્ડીંગના ક્ષેત્રમાં વધુ યોગ્ય છે. ચાપ વધુ સ્થિર સ્થિરતા, ઓછા છાંટા, વર્તમાન સંપર્ક નોઝલનો ઓછો ઘસારો અને વેલ્ડીંગ ડિપોઝિશનની વધુ ઊંડાઈ દ્વારા દર્શાવવામાં આવે છે. કામદારોના કાર્યકારી વાતાવરણમાં ઘણો સુધારો થયો છે કારણ કે નોન-કોપર્ડ વેલ્ડીંગ વાયર કોપરના ધુમાડાથી મુક્ત છે. નવી સપાટી માટે સારવાર પદ્ધતિના વિકાસને કારણે, નોન-કોપર્ડ વેલ્ડીંગ વાયર કાટ વિરોધી ગુણધર્મમાં કોપર્ડ કરતા આગળ નીકળી જાય છે, જેમાં નીચેની સુવિધાઓ છે.

૧.ખૂબ જ સ્થિર ચાપ.

2. ઓછા છાંટા કણો

૩.ઉત્તમ વાયર-ફીડિંગ ગુણધર્મ.

૪. સારી આર્ક રિસ્ટ્રાઇકિંગ

5. વેલ્ડીંગ વાયરની સપાટી પર સારી કાટ-રોધક ગુણધર્મો.

૬.કોઈ તાંબાનો ધુમાડો નહીં.

7. વર્તમાન સંપર્ક નોઝલનો ઓછો ઘસારો.

સાવચેતીનાં પગલાં:

1. વેલ્ડીંગ પ્રક્રિયાના પરિમાણો વેલ્ડ મેટલના યાંત્રિક ગુણધર્મોને અસર કરે છે, અને વપરાશકર્તાએ વેલ્ડીંગ પ્રક્રિયા લાયકાત પૂર્ણ કરવી જોઈએ અને વેલ્ડીંગ પ્રક્રિયાના પરિમાણોને વ્યાજબી રીતે પસંદ કરવા જોઈએ.

2. વેલ્ડીંગ વિસ્તારમાં રહેલા કાટ, ભેજ, તેલ, ધૂળ અને અન્ય અશુદ્ધિઓને વેલ્ડીંગ કરતા પહેલા સખત રીતે દૂર કરવા જોઈએ.

વિશિષ્ટતાઓ:વ્યાસ: 0.8 મીમી, 0.9 મીમી, 1.0 મીમી, 1.2 મીમી, 1.4 મીમી, 1.6 મીમી, 2.0 મીમી

પેકિંગનું કદ: ૧૫ કિગ્રા/૨૦ કિગ્રા પ્રતિ સ્પૂલ.

વેલ્ડીંગ વાયરની લાક્ષણિક રાસાયણિક રચના(%)

===============================================

| તત્વ | C | Mn | Si | S | P | Ni | Cr | Mo | V | Cu |

| જરૂરિયાત | ૦.૦૬-૦.૧૫ | ૧.૪૦-૧.૮૫ | ૦.૮૦-૧.૧૫ | ≤0.025 | ≤0.025 | ≤0.15 | ≤0.15 | ≤0.15 | ≤0.03 | ≤0.50 |

| વાસ્તવિક સરેરાશ પરિણામ | ૦.૦૮ | ૧.૪૫ | ૦.૮૫ | ૦.૦૦૭ | ૦.૦૧૩ | ૦.૦૧૮ | ૦.૦૩૪ | ૦.૦૬ | ૦.૦૧૨ | ૦.૨૮ |

જમા થયેલી ધાતુના લાક્ષણિક યાંત્રિક ગુણધર્મો

=============================================

| ટેસ્ટ આઇટમ | તાણ શક્તિ Rm(Mpa) | શક્તિ આપો Rm(Mpa) | વિસ્તરણ એ(%) | વી મોડેલ બમ્પ ટેસ્ટ | |

| પરીક્ષણ તાપમાન (ºC) | અસર મૂલ્ય (જે) | ||||

| જરૂરીયાતો | ≥૫૦૦ | ≥૪૨૦ | ≥૨૨ | -30 | ≥૨૭ |

| વાસ્તવિક સરેરાશ પરિણામ | ૫૮૯ | ૪૯૦ | 26 | -30 | 79 |

કદ અને ભલામણ કરેલ વર્તમાન શ્રેણી.

==================================

| વ્યાસ | ૦.૮ મીમી | ૦.૯ મીમી | ૧.૦ મીમી | ૧.૨ મીમી | ૧.૬ મીમી | ૧.૬ મીમી |

| એમ્પ્સ | ૫૦-૧૪૦ | ૫૦-૨૦૦ | ૫૦-૨૨૦ | ૮૦-૩૫૦ | ૧૨૦-૪૫૦ | ૧૨૦-૩૦૦ |

ઉત્પાદનોની શ્રેણીઓ

-

ફોન

-

ઈ-મેલ

-

વોટ્સએપ

-

વીચેટ

જુડી

૧૫૦,૦૦૦ ૨૪૨૧

-

ટોચ